2022年5月24日,為貫徹落實《中共中央國務院關于深入打好污染防治攻堅戰的意見》和《“十四五”節能減排綜合工作方案》(國發〔2021〕33號),進一步加強重點行業企業揮發性有機物(VOCs)排放綜合治理,遏制臭氧污染,持續改善全省環境空氣質量,廣東省生態環境廳組織匯編了第一批涉VOCs典型行業在源頭替代、過程控制、末端治理方面的綜合治理實例。

案例一 —— 源頭替代

關鍵示范技術:企業使用粉末涂料,基本實現低 VOCs 原輔料全面替代。

基本情況:企業位于深圳市,屬于家用通風電器具制造業(C3853),產品包括電風扇、電暖器、換氣扇、養生機、加濕機、空凈機、電壓力鍋、電飯煲、電磁爐等系列小家電。

生產工藝 :企業全部采用粉末涂料,采用全自動靜電回轉噴粉生產線,主要原理為靜電發生器通過噴槍槍口的電極針向工件方向的空間釋放高壓靜電(負極),該高壓靜電使從噴槍口噴出的粉末和壓縮空氣的混合物以及電極周圍空氣電離(帶負電荷)。工件經過掛具通過輸送鏈接地(接地極),噴槍和工件之間形成一個電場粉末在電場力和壓縮空氣壓力的雙重推動下到達工件表面,依靠靜電吸引在工件表面形成一層均勻的涂層。

低原輔材料替代情況:根據企業提供的粉末涂料MSDS 來看,其主要成分為環氧樹脂、聚酯樹脂、助劑以及顏料,其中助劑主要目的為流平、消光、脫氣、固化以及紋理等,大部分為高溫(120℃)易揮發的有機物。4#企業噴粉烘烤溫度約為 180℃,未達到樹脂的裂解溫度(300℃),故其 VOCs 主要來源于粉體涂料的助劑揮發即約為4%。經現場調研,企業原來使用油性涂料進行生產,經生產工藝改造后,全部使用粉體涂料。

案例二 —— 過程控制:

關鍵示范技術:使用密閉一體化全自動噴涂設備。

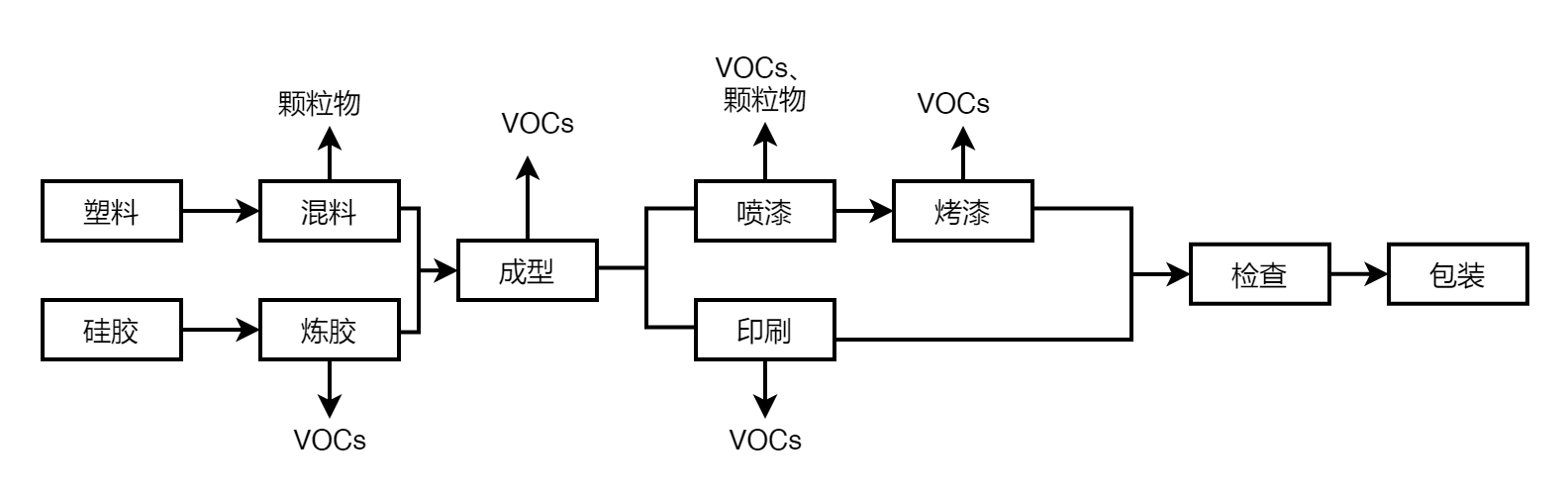

基本情況及生產工藝:企業位于東莞市,屬于塑料零件制品制造業(C2929),主要生產和銷售車用硅膠和塑膠零件。該企業生產工藝主要涉VOCs 生產工藝有成型、印刷、噴漆、烤漆等,成型主要是通過注塑機進行注塑成型,注塑溫度約為250-320℃;印刷則是通過印刷機對產品進行圖案印刷,噴涂主要對塑膠產品進行表面處理。所使用的原輔料主要有油墨、油漆、稀釋劑、以及固化劑等。

廢氣收集現狀及環境效益 :企業噴涂采用全自動噴涂生產線(圖2.3-2),所用油漆調配后經油泵泵送到自動噴涂線進行噴涂生產,自動噴涂線全密閉、集中化式生產。相對傳統的手工噴涂,全自動噴涂生產線上漆率較高,約為普通手工噴涂的 1.5 倍,避免了人工噴涂容易出現的涂層質量不穩定問題,使工件表面噴涂更加均勻,降低油漆和有機溶劑的用量,提高材料利用率,據統計自動噴涂可節省 30%左右的涂料,還具有生產連續性強,大大提高了勞動效率。

案例三 —— 末端治理

關鍵示范技術:采用“催化燃燒技術(CO)”治理有機廢氣。

基本情況及生產工藝:企業位于清遠市,屬于涂料制造業(C2641),主要生產涂料、樹脂及顏料,主要原輔料有二甲苯、甲醇、乙二醇單丁醚、DMP(鄰苯二甲酸二甲酯)、PMA(丙二醇甲醚醋酸酯)、甲基丙烯酸甲酯、部分無機助劑以及粉料,如鈦白粉及顏料等,上述有機原輔料通過管道輸送到密閉反應釜內進行生產,每個反應釜均設有冷凝回收裝置。生產工藝主要包括投料、攪拌、混勻、分散、研磨、反應及灌裝等過程,VOCs 主要來源于反應釜內冷凝后廢氣及灌裝工序。

廢氣收集現狀 :涂料制造全部采用密閉反應釜生產,原輔料通過管道輸送到反應釜,全程密閉,反應釜內廢氣冷凝回用后再集中收集經統一處理,灌裝工序設有上吸式集氣罩。涂料生產冷凝后及灌裝工序廢氣收集效率均約為 95%。

有機廢氣治理設施:企業投產時就使用 催化燃燒技術(CO)進行涂料制造 VOCs 廢氣處理,處理系統總風量約為 8000m 3 /h。經現場采樣監測及實驗室分析,36#企業處理前共檢出 33 種 VOCs 組分,以苯系物和烷烴為主;處理后共檢出 19 種 VOCs 組分,以苯系物組分為主。經初步核算,該催化燃燒處理效率約為 95.9%(僅實施一次監測,監測結果供參考),具有很高的處理效率,治理設施同時還配套有脫硫脫硝系統。根據監測結果,該公司排放的有機廢氣中不含酸堿、鹵素、氯、硅、氮等成分,不會造成處理效率低下及產生安全隱患,或額外二次污染。現場調研時,該催化燃燒系統運行管理較為簡單,易于操作,工人不需經過專門培訓即可進行運維操作,對廢氣收集風量不大的行業VOCs 末端治理如涂料生產行業具有很好的借鑒及參考意義。

來源:

相關推薦:

我們的服務: